在工业自动化系统中,计算机与PLC(可编程逻辑控制器)之间的通信错误可能导致生产线的停工和效率下降。本文将深入分析这些错误,并提供解决方案,以帮助读者更好地理解和应对这些问题。

一、PLC通信错误的定义和原因

-通信错误的定义及其对生产线的影响

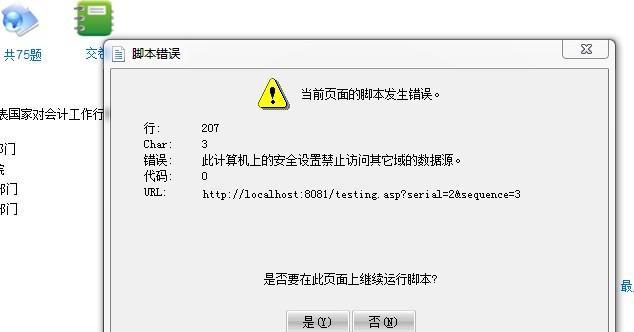

-软件配置错误导致的通信错误

-硬件故障引起的通信错误

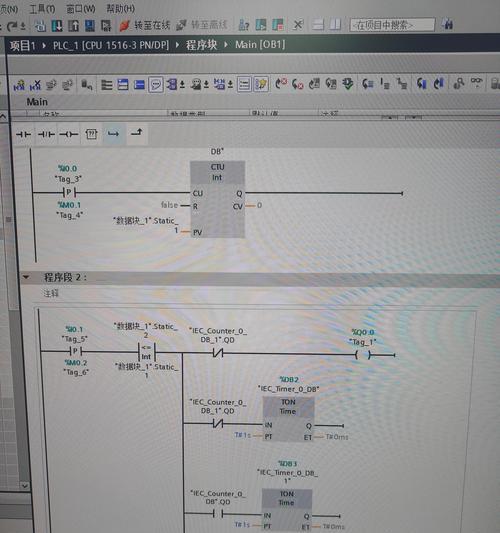

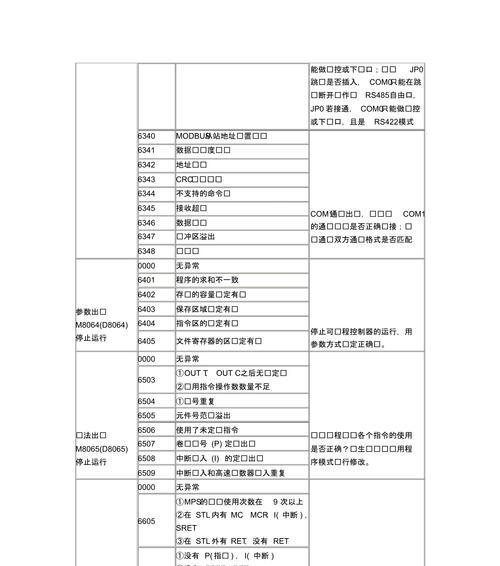

二、常见的PLC通信错误类型及诊断方法

-数据传输错误及其诊断方法

-通信超时错误及其诊断方法

-通信中断错误及其诊断方法

-校验错误及其诊断方法

三、PLC通信错误解决方案之检查物理连接

-检查电缆连接是否牢固

-检查电缆是否存在损坏

-检查连接器是否松动或脱落

四、PLC通信错误解决方案之检查网络配置

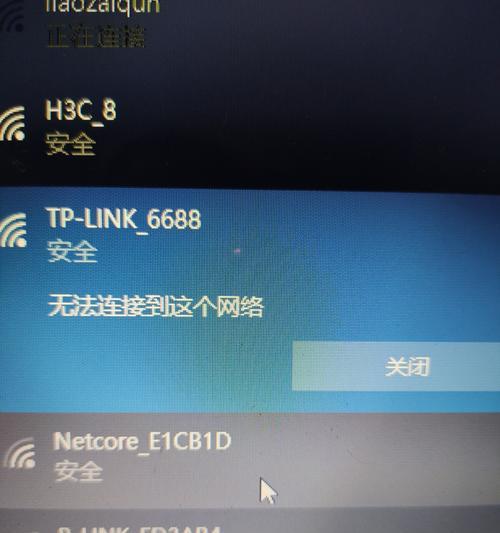

-检查IP地址和子网掩码是否正确配置

-确保PLC和计算机在同一网络中

-检查网络设置是否与其他设备冲突

五、PLC通信错误解决方案之检查PLC参数配置

-确认PLC与计算机通信协议是否一致

-检查PLC通信端口设置是否正确

-确保PLC的通信参数与计算机的要求相符

六、PLC通信错误解决方案之更新驱动程序和固件

-确保PLC驱动程序是最新版本

-更新PLC固件以修复已知的通信错误问题

-检查驱动程序和固件的兼容性

七、PLC通信错误解决方案之使用诊断工具

-使用网络分析工具检测通信问题

-使用调试工具查找错误原因

-使用PLC自带的诊断工具进行故障排除

八、常见的误解和错误处理方法

-对通信错误的误解及其可能导致的问题

-错误处理方法及其应用场景

九、案例分析:PLC通信错误的实际应用

-描述一个实际生产环境中的PLC通信错误案例

-通过分析解决这个案例中的错误,展示解决方案的实际效果

十、预防PLC通信错误的最佳实践

-定期检查和维护PLC通信设备

-建立备份和恢复策略以应对意外情况

-培训员工正确处理通信错误

十一、解决PLC通信错误的重要性和方法

-强调PLC通信错误对生产线的影响

-解决PLC通信错误的关键方法和步骤

结尾:本文从定义和原因、常见错误类型和诊断方法、解决方案、误解和错误处理方法以及最佳实践等多个角度,深入分析了PLC通信错误,并提供了解决方案。通过正确理解和应用这些方法,我们可以更好地预防和解决PLC通信错误,提高生产效率和稳定性。